Actualités Fabrication, Ingénierie

LES ENJEUX DE RECYCLAGE DES BATTERIES LITHIUM-ION

25 octobre 2021

Actualités Fabrication, Ingénierie

25 octobre 2021

« La batterie est une technologie clé pour les nouveaux concepts de mobilité et d’énergie. L’augmentation de la production est soutenue par les tendances suivantes :

Au sein du marché des batteries, les batteries lithium-ion représentent la plus forte croissance et la majeure partie des investissements. Le nombre de véhicules électriques (VE) vendus dans le monde atteindra probablement 15 millions d’unités en 2030. La capacité de production mondiale augmente et l’Europe n’est pas en reste puisque la capacité des Gigafactories européennes atteindra 500 GWh en 2028.

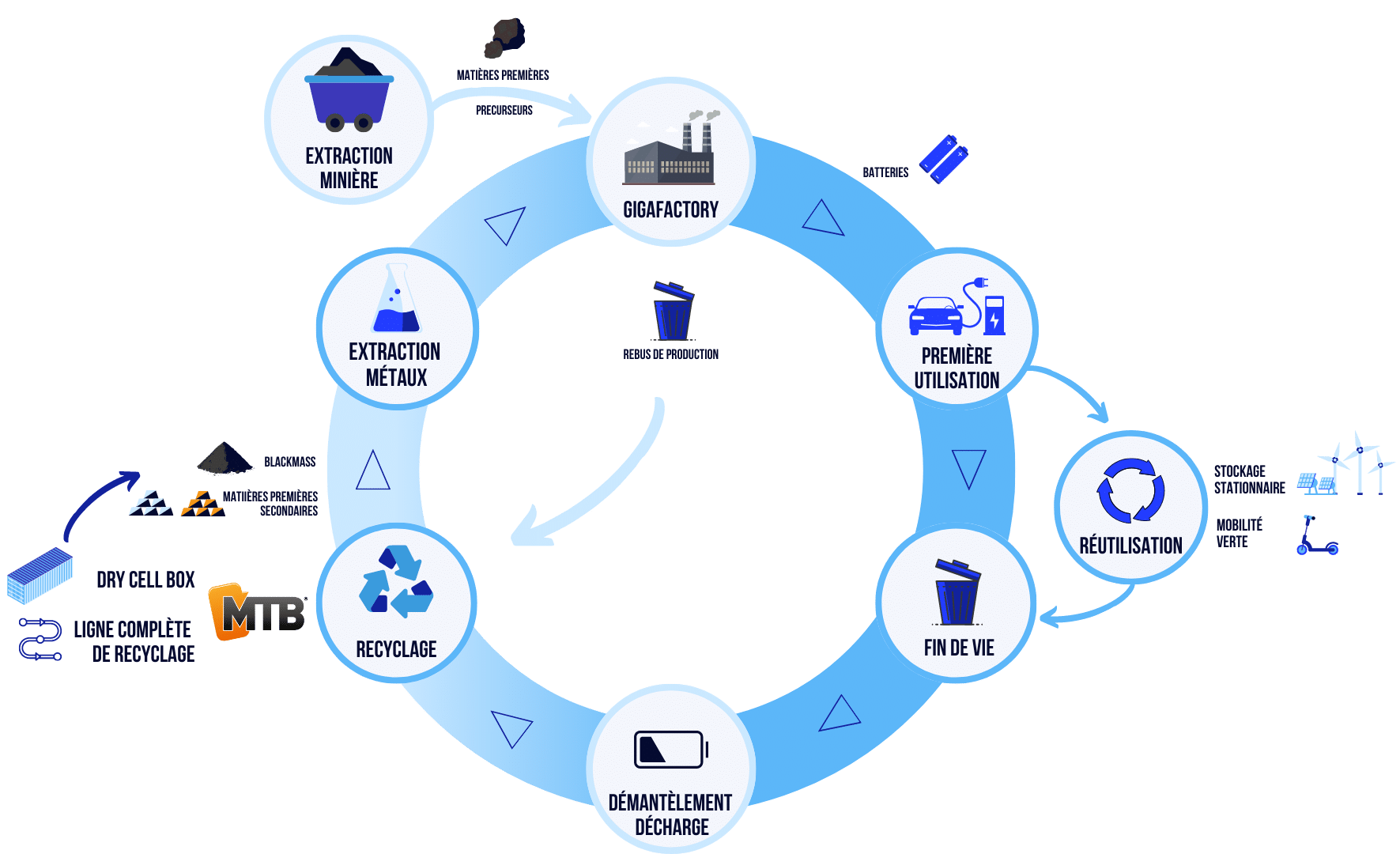

Le principal enjeu de cette évolution sera le recyclage des matériaux. En Europe, la responsabilité élargie des producteurs de piles et d’accumulateurs exige un taux de collecte en constante augmentation au fil des années. Les taux d’incorporation de matériaux recyclés dans les nouveaux produits seront également de plus en plus importants, pour faire face à la pénurie de métaux rares.

Jusqu’à aujourd’hui, la seule option était la fusion et le procédé pyro-métallurgique. En 2030, le métal issu du recyclage pourrait représenter 15 à 25% des besoins en métal pour produire des batteries Li-ion. Les experts ont estimé que le taux de rebuts de production serait d’environ 10 % pour les gigafactories. Comment recycler les batteries avec un procédé rentable ?

En ce qui concerne le flux de déchets et compte tenu de la durée de vie des batteries lithium-ion, nous déterminons que la première source de déchets sera celle des fabricants. Les déchets issus de l’ensemble du processus de production peuvent représenter 10 à 30 % des matériaux utilisés.

L’équipe d’innovation de MTB s’est appliquée à mettre en œuvre des solutions efficaces de recyclage des batteries.

La Drycell Box résout le problème de ces premières sources de déchets. Son objectif est de récupérer le maximum de matériaux de l’anode, de la cathode et des cellules séchées. Le processus de recyclage est contenu dans quelques conteneurs pour une installation plus facile et modulaire. Les ingénieurs de MTB ont optimisé les ajustements techniques pour offrir une solution sur site simple et rentable.

Grâce à la Drycell Box, nos clients récupèrent des sorties pures de métaux (aluminium et cuivre), de plastiques, d’enveloppes et de blackmass. D’autres développements sont en cours pour les batteries complètes et les batteries provenant d’appareils électroniques.