Actualités Non classé

DIE HERAUSFORDERUNGEN BEIM RECYCLING VON LITHIUM-IONEN-AKKUS

25 März 2022

WIE KÖNNEN AKKUS MIT EINEM KOSTENGÜNSTIGEN VERFAHREN RECYCELT WERDEN?

Actualités Non classé

25 März 2022

WIE KÖNNEN AKKUS MIT EINEM KOSTENGÜNSTIGEN VERFAHREN RECYCELT WERDEN?

STEIGERUNG DER AKKUPRODUKTION

Die Batterie, besser der Akku, ist eine Schlüsseltechnologie für neue Mobilitäts- und Energiekonzepte. Die Produktionssteigerung wird von folgenden Trends getragen:

Auf dem Batteriemarkt stellen Li-Ion-Akkus das stärkste Wachstumssegment und den größten Teil der Investitionen dar. Die Anzahl der weltweit verkauften Elektroautos wird im Jahr 2030 voraussichtlich 15 Millionen Einheiten erreichen. Die weltweite Produktionskapazität steigt, und Europa steht nicht still, da die Kapazität der europäischen Gigafabriken im Jahr 2028 auf 500 GWh steigen wird.

PROBLEME DES RECYCLINGS

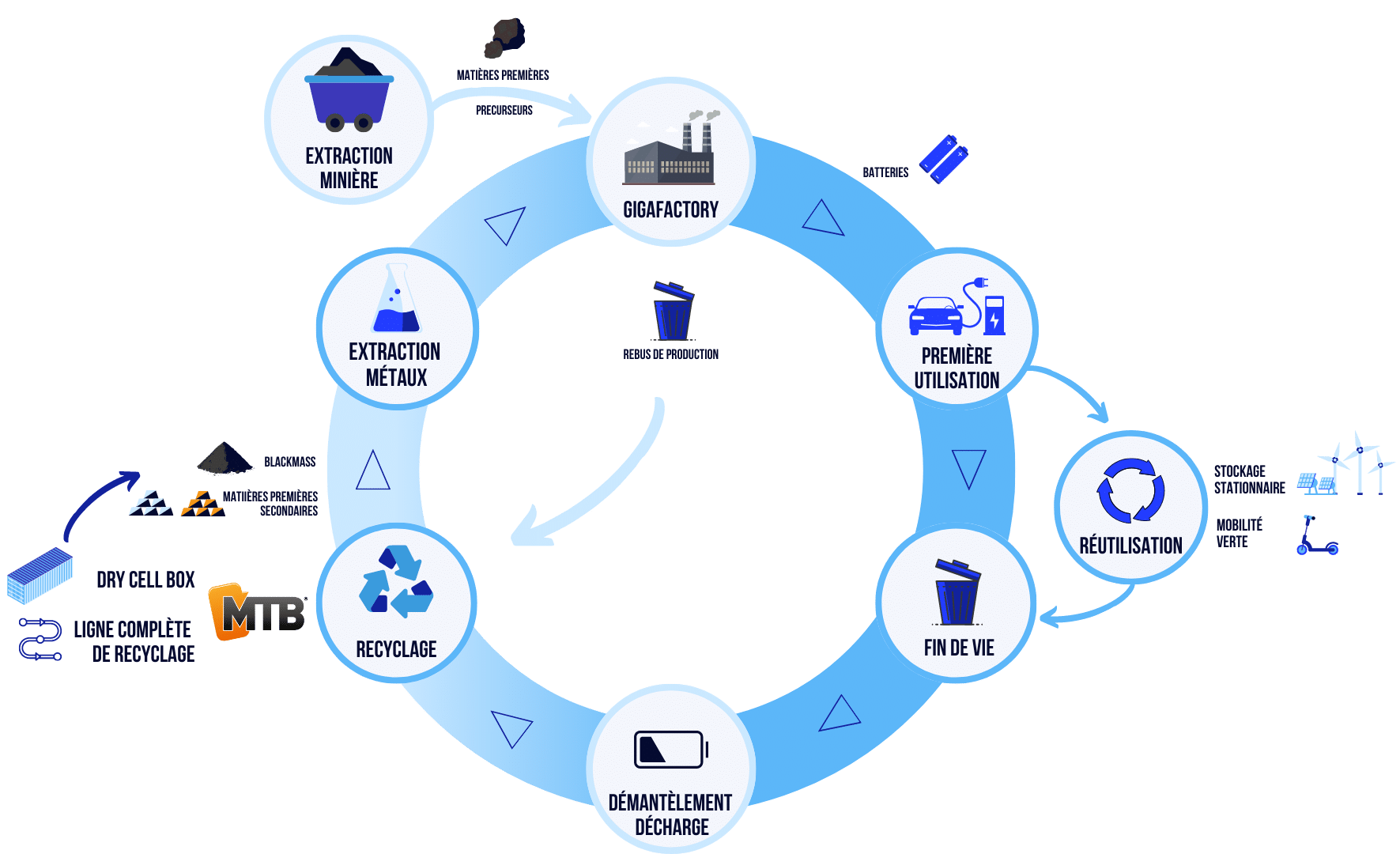

Das Hauptproblem bei dieser Entwicklung ist das Recycling der Materialien. In Europa erfordert die erweiterte Herstellerverantwortung für Batterien und Akkumulatoren im Laufe der Jahre eine ständig steigende Recyling-Quote. Auch der Anteil der recycelten Materialien in neuen Produkten wird immer wichtiger, um der Verknappung seltener Metalle entgegenzuwirken.

Bis heute war die einzige Möglichkeit die Verhüttung und der pyrometallurgische Prozess. Im Jahr 2030 könnte Metall aus dem Recycling 15 bis 25 % des Metallbedarfs für die Herstellung von Li-Ion-Akkus ausmachen. Experten schätzten die Ausschussrate bei der Produktion von Gigafabriken auf etwa 10 %. Wie können Batterien mit einem kostengünstigen Verfahren recycelt werden?

Im Hinblick auf den Abfallstrom und unter Berücksichtigung der Lebensdauer von Li-Ion-Akkus stellen wir fest, dass die erste Abfallquelle bei den Herstellern zu finden ist. Der Abfall aus dem gesamten Produktionsprozess kann 10 bis 30 % des Materialeinsatzes ausmachen.

DIE DRYCELL-BOX VON MTB

Das Innovationsteam von MTB hat sich intensiv mit der Einführung effizienter Lösungen für das Recycling von Batterien und Akkus befasst. Die Drycell Box löst das Problem dieser ersten Abfallquelle. Zweck einer Drycell Box ist es, so viel Material wie möglich aus den Anoden, Kathoden und Trockenzellen zurückzugewinnen. Der Recycling-Prozess ist in einigen wenigen Containern untergebracht, was eine einfachere und modulare Installation ermöglicht. Die MTB-Ingenieure haben die technischen Anpassungen optimiert, um eine einfache und kostengünstige Lösung vor Ort zu ermöglichen.

Dank der Drycell Box gewinnen unsere Kunden sortenreine Metalle (Aluminium und Kupfer), Kunststoffe, Gehäuse und schwarze Masse zurück. Weitere Entwicklungen für komplette Batterien und Batterien aus elektronischen Geräten sind in Arbeit.